Introductie

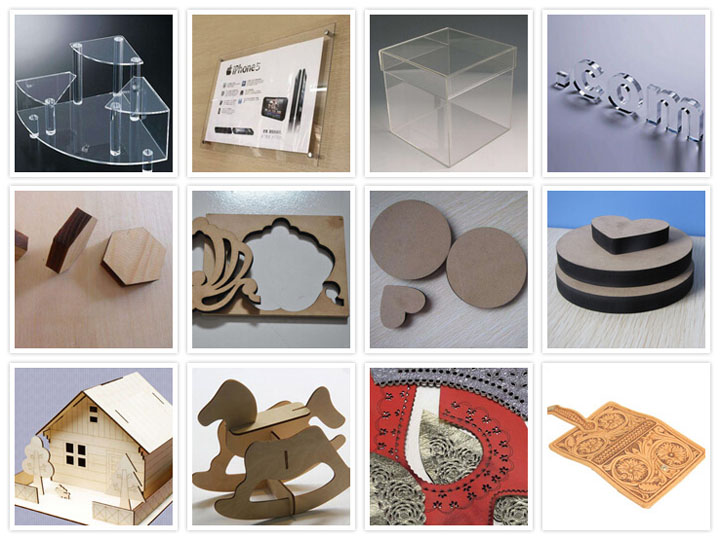

Iedereen weet dat je, om een gekwalificeerde maker of doe-het-zelver te worden, een laser cutter is in principe een verplichte cursus voor toelating, maar er kunnen veel problemen zijn. Als je er zelf een kunt bouwen, is het probleem dan gemakkelijk op te lossen?

Het project dat ik wil delen is een lasersnijmachine die ik vorig jaar heb gemaakt. Ik denk dat iedereen bekend is met de lasersnijder (ook bekend als een lasergraveerder omdat het lasergegraveerde taken kan uitvoeren), en het is ook een artefact voor makers om projecten te maken. De voordelen ervan, zoals snelle verwerking, efficiënt gebruik van platen en de realisatie van snijtechnologie die traditionele processen niet kunnen bereiken, worden door iedereen zeer gewaardeerd.

Meestal zijn er bij het gebruik van een CNC-machine voor het werken de volgende problemen vergeleken met lasersnijden, het moet het gereedschap installeren en veranderen voor het werken, gereedschapsinstelling, overmatig lawaai, lange verwerkingstijd, stofvervuiling, gereedschapsradius en andere problemen. De superioriteit van snijden leidde tot het idee om zelf een lasersnijmachine te maken.

Nadat ik dit idee had, begon ik een haalbaarheidsstudie uit te voeren naar dit idee. Na meerdere onderzoeken en vergelijkingen van verschillende soorten lasersnijmachines, gecombineerd met de eigen omstandigheden en verwerkingsbehoeften, na het afwegen van de voor- en nadelen, heb ik een stapsgewijs bouwplan gemaakt met modulair ontwerp en maken, die afneembaar en upgradebaar zijn.

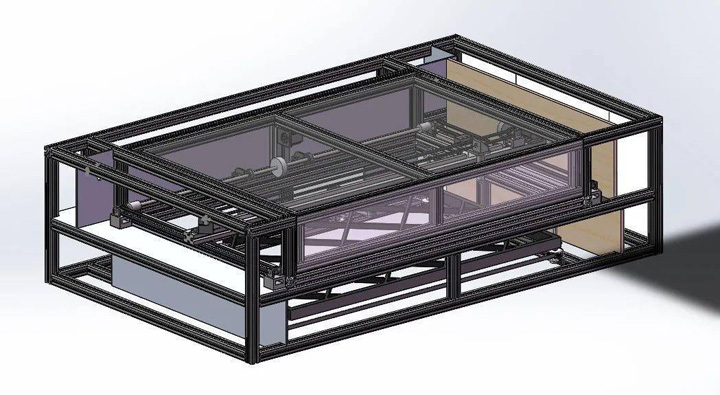

Na 60 dagen neemt elk onderdeel van de machine een modulair ontwerp aan. Door het concept van modularisatie zijn de verwerking en productie handig, en de uiteindelijke assemblage is voldoende, en de financiële druk zal niet te groot zijn, en de benodigde onderdelen kunnen stap voor stap worden gekocht. De grootte van de voltooide machine bereikt 1960mm*1200mm* 1210mm, de verwerkingsslag is 1260mm*760mm, en het snijvermogen is 100WHet kan een groot aantal onderdelen tegelijk verwerken en heeft de functies van lasersnijden, graveren, scannen, belettering en markeren.

Project planning

De gehele projectproductie omvat 7 hoofdonderdelen, namelijk: bewegingscontrolesysteem, ontwerp van de mechanische structuur, laserbuiscontrolesysteem, lichtgeleidingssysteem, luchtblaas- en uitlaatsysteem, verlichtingsfocussysteem, operationele optimalisatie en andere aspecten.

Het algemene idee achter het maken van de initiaal is:

1. De slag van de geproduceerde lasersnijmachine moet groot zijn om de kloof te vullen die het verwerkingsbereik van de CNC machine is niet groot genoeg, wat de moeite van het voorsnijden van het vel kan besparen. U kunt ook de laser-scribing-functie gebruiken om grote platen direct te krabbelen, wat het probleem van handmatig krabbelen oplost.

2. Omdat de slag toeneemt, kan het vermogen van de lasersnijder niet te laag zijn, anders zal de laser een bepaald verlies in de luchtgeleiding hebben, dus het totale vermogen kan niet lager zijn dan 100W.

3. Om de precisie en soepele werking van de lasersnijder te garanderen, moet het materiaal uitsluitend uit metaal bestaan.

4. Het is gemakkelijk te gebruiken en te bedienen.

5. De ontworpen structuur kan voldoen aan het vervolgupgradeplan.

control Board

DIY lasersnijder

Met het algemene DIY-ideeënkader en -plan beginnen we met de 8 stappen voor het bouwen van een lasersnijder. Ik zal ingaan op het specifieke maakproces en de details die daarbij komen kijken.

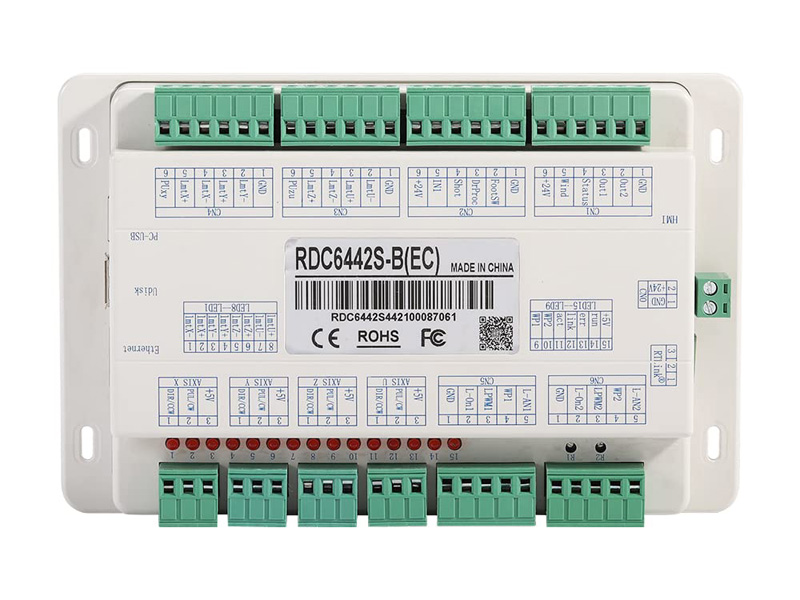

Stap 1. Ontwerp van het bewegingsregelsysteem

De eerste stap is het bewegingsregelsysteem. Ik gebruik het RDC1S-B (EC) lasermoederbord. Dit besturingsmoederbord kan 6442 assen besturen, namelijk X, Y, Z en U. Het moederbord wordt geleverd met een interactief displayscherm. De bedrijfsstatus van de machine, de opslag van verwerkingsbestanden en het debuggen van de machine kunnen worden voltooid via het bedieningsscherm, maar één ding om op te merken is dat de motorbesturingsparameters van de XYZ-as moeten worden aangesloten op de computer voor parameterinstelling.

Bijvoorbeeld: onbelaste acceleratie en deceleratie, snijacceleratie en deceleratie, onbelaste snelheid, correctie van motorpositiefouten, lasertypeselectie. Het besturingssysteem wordt aangestuurd door 24V DC, waarvoor een 24V schakelende voeding. Om de stabiliteit van het systeem te garanderen, 2 24V Er worden schakelende voedingen gebruikt, één 24V2A levert rechtstreeks aan het moederbord en de andere 24V15A levert stroom aan 3 motoren, terwijl de 220V ingangsaansluiting is verbonden met een 30A filter om de stabiele werking van het systeem te garanderen.

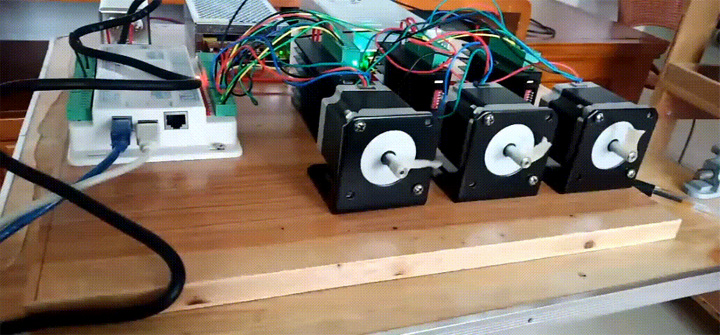

Controlesysteemtest

Nadat de parameters zijn ingesteld, kunt u de motor aansluiten voor een stationair draaiende test. In dit stadium kunt u de motorverbindingslijn, motorrichting, schermbedieningsrichting, stappenmotoronderverdelingsinstellingen, snijbestanden importeren voor proefdraaien verifiëren. De motor die ik heb gekozen is een 2-fase 57 stappenmotor met een lengte van 57 mm, omdat er in het vorige project nog maar 3 over waren, dus ik heb hem direct gebruikt met het idee om hem niet te verspillen. De driver die ik heb gekozen is TB6600, wat een gewone stappenmotor is. In de motordriver wordt de onderverdeling ingesteld op 64.

Als u wilt dat het lasersnijsysteem betere prestaties levert bij hoge snelheden, kunt u kiezen voor een 3-fase stappenmotor, die een groter koppel heeft en zeer goede prestaties levert bij hoge snelheden. Uiteraard bleek na verdere tests dat de 2-fase 57 stappenmotor volledig in staat is om de X-as bij het laserscannen van foto's met hoge snelheid te verplaatsen, dus ik zal hem voorlopig gebruiken en de motor vervangen als hij later moet worden geüpgraded.

In termen van veiligheidsbeschermingssysteem moet de algehele circuitindeling worden gescheiden van hoogspanning en laagspanning. Bij het bedraden is het noodzakelijk om op te letten dat er geen kruisingen zijn. Het belangrijkste punt is dat het geaard moet zijn. Omdat wanneer de hoogspanning doorgaat, het metalen frame en de behuizing geïnduceerde elektriciteit zullen genereren, en wanneer de hand het aanraakt, zal er een verdoofd gevoel zijn. Op dit moment moeten we aandacht besteden aan effectieve aarding, en de beste aardingsweerstand is niet meer dan 4 ohm (moet de aardingsdraad testen), om elektrische schokongelukken te voorkomen, bovendien moet de hoofdschakelaar ook een lekbeveiligingsschakelaar toevoegen.

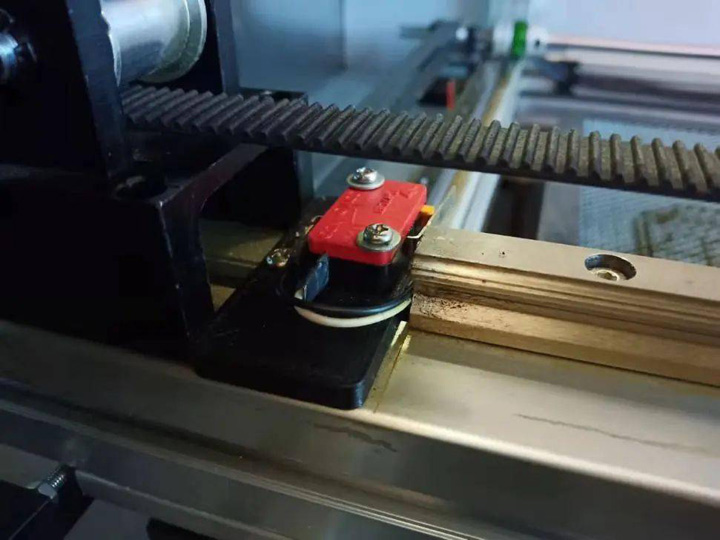

Eindschakelaar

Het bedieningspaneel moet ook een noodstopschakelaar, een aan/uit-schakelaar met sleutel, X-, Y- en Z-as-eindschakelaars voor elke bewegingsas, een schakelaar voor bescherming tegen constante watertemperatuur van de laserbuis en een noodstopschakelaar ter bescherming tegen het openen van de kap bevatten om de veiligheid van de lasersnijmachine te verbeteren.

Circuit-indeling

Om het latere onderhoud te vergemakkelijken, kan elke aansluiting worden voorzien van een label.

Stap 2. Mechanisch ontwerp

De 2e stap is het ontwerp van de mechanische structuur. Deze stap is de focus van de gehele lasersnijmachine. De precisie van de machine en de werking van de machine moeten worden gerealiseerd door een redelijke mechanische structuur. Aan het begin van het ontwerp is het eerste probleem om de verwerkingsroute te bepalen, en de formulering van de verwerkingsroute vereist de initiële leidende ideologie. Hoeveel verwerkingsbereik is er nodig?

Mechanical Design

De grootte van een houten plank is 1220mm* 2400mmOm het aantal snijplanken te minimaliseren is de breedte van de houten plank 1200mm als het verwerkingsbereik van de lengte, en de verwerkingsbreedte moet groter zijn dan 600mm, dus ik heb de breedte op ongeveer 70 ingesteld0mm, en de lengte en breedte Elk plus 60mm lengte voor het klemmen of positioneren. Op deze manier kan het daadwerkelijke effectieve verwerkingsbereik worden gegarandeerd op 1200mm* 700mmVolgens de algemene schatting van het bereik van de verwerkingsroute bedraagt de totale omvang bijna 2 meter, wat het maximale bereik van 2 meter voor expresbezorging niet overschrijdt, wat aan de vereisten voldoet.

hardware accessoires

De volgende stap is om hardware-accessoires te kopen, laserkop, één anti, 2 anti, synchrone katrol enzovoort. Ik heb de Europese standaard gekozen 4040 dik aluminium profiel voor het hoofdframe, omdat de installatienauwkeurigheid van de XY-as de toekomstige verwerkingsnauwkeurigheid bepaalt, en de materialen moeten solide zijn. Het X-as-balkgedeelte van de laserkop is gemaakt van 6040 dik aluminium profiel, en de breedte is breder dan de 4040 van de Y-as, omdat wanneer de laserkop zich in de middelste positie bevindt, het aluminium profiel zal vervormen als de sterkte niet voldoende is.

hardware accessoires

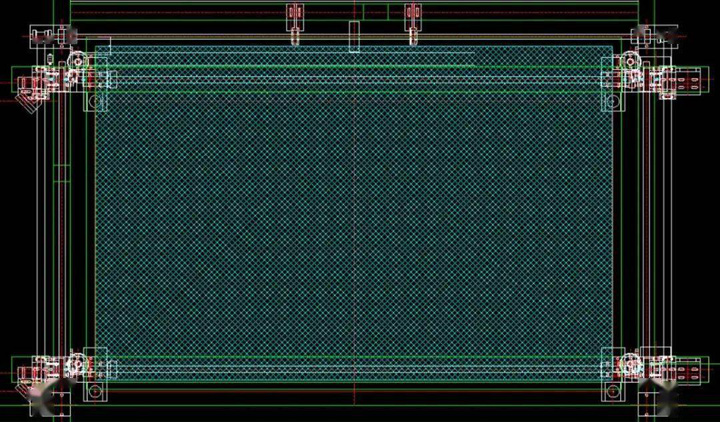

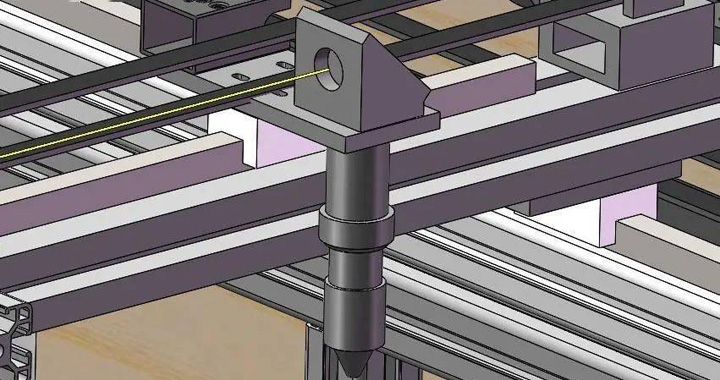

XY-asstructuurontwerp

Voordat u de XY-asstructuur ontwerpt, moet u eerst de hardware-accessoires en diverse onderdelen meten en tekenen. Vervolgens voert u het structurele ontwerp uit met behulp van AutoCAD-software.

XY-asstructuurontwerp

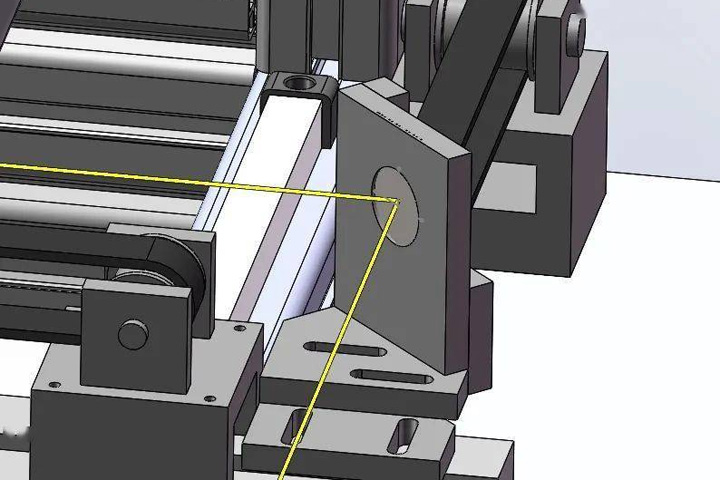

De transmissie van de X-as wordt vertraagd door de stappenmotor via de synchrone katrol en de uitvoer naar de synchrone riem, en het open uiteinde van de synchrone riem is verbonden met de laserkop. De rotatie van de X-as stappenmotor drijft de synchrone riem aan om de laserkop lateraal te verplaatsen; de transmissie van de Y-as is relatief Het is iets ingewikkelder. Om de linker- en rechter lineaire schuifregelaars synchroon te laten bewegen met één motor, moeten 2 lineaire modules parallel worden aangesloten met een optische as, en vervolgens wordt de optische as aangestuurd door een stappenmotor om de 2 lineaire schuifregelaars tegelijkertijd aan te drijven, om zo de Y-as te verplaatsen. De X-as kan altijd in een horizontale positie staan.

Onderdelenverwerking en assemblage

Nadat het ontwerp is voltooid, is de volgende stap het verwerken en monteren van de onderdelen, het verwerken van de X-as-afstandhouder, 3D print de Y-as optische asbeugel, monteer het aluminium profielframe, installeer de lineaire geleider, etc. Het meest kritische en vervelende onderdeel is de aanpassing van de nauwkeurigheid. Dit proces vereist herhaaldelijk debuggen en vereist geduld.

De Y-as is verbonden met de optische as

1. De optische as wordt vastgezet met 2 koppelingen en optische asbeugels.

2. Bewerk de X-as-achterplaat om het X-as-aluminiumprofiel te verbinden met de 2 lineaire modules van de Y-as.

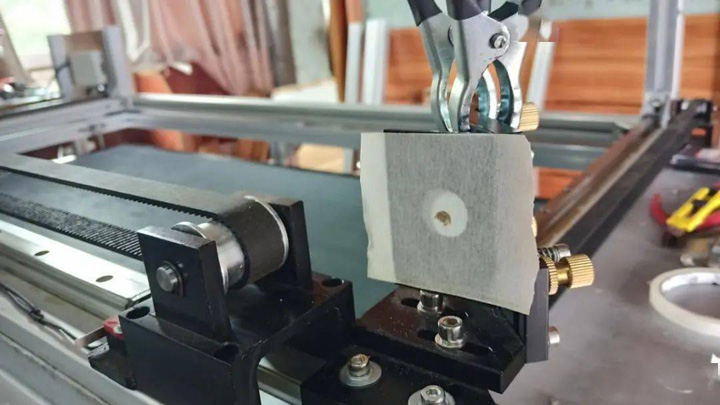

3. Tijdens de installatie van het XY-as aluminium profielframe moeten de verticaliteit en parallelliteit van het frame worden gewaarborgd tijdens dit proces, dus zijn herhaalde metingen vereist tijdens het proces om nauwkeurige afmetingen te garanderen. Zorg er bij het installeren van de 2 lineaire geleiders op de Y-as voor dat de geleiders parallel zijn aan het aluminium profiel en meet met een wijzerplaatindicator om ervoor te zorgen dat de parallelliteit binnen 0.05mm.

Installeer X-as laserkop, lineaire geleider, tank sleepketting en stappenmotor

4. Bij het installeren van de lineaire geleiderail is het noodzakelijk om ervoor te zorgen dat de geleiderail parallel is aan het aluminium profiel. De geleiderail van elke sectie moet worden gemeten met een wijzerplaatindicator om ervoor te zorgen dat de parallelliteit binnen 0.05mm, wat een goede basis legt voor de latere installatie.

De X-aspositie herstellen

5. Om de Y-as synchrone riem te installeren, moet u er eerst voor zorgen dat de X-as horizontaal staat en een wijzerplaatindicator gebruiken om de meter te markeren. Na de meting blijkt dat het aluminium profiel zelf een kromming heeft van ongeveer 0.05mm, dus de horizontale nauwkeurigheid moet binnen 0 worden geregeld.1mm (bij voorkeur worden de 2 wijzerplaten op nul gezet) en wordt de positie van de 2 schuifregelaars en de X-as met een clip vastgezet.

Rijg de distributieriemen aan beide kanten

6. Laat de distributieriem aan beide kanten lopen en bevestig de distributieriem aan de linkerkant. Reset vervolgens de linker contactwijzerplaatindicator op nul, meet de horizontale fout aan de andere kant, pas de horizontale fout aan tot binnen 0.1mm, en bevestig het met een clip. Bevestig vervolgens de juiste synchrone riem. Op dit moment zal de horizontale fout zeker toenemen vanwege de installatiebewerking aan de rechterkant. Verplaats vervolgens de wijzerplaatindicator weer naar de linkerkant naar nul en maak de rechterkoppeling los om de X-as te verplaatsen. Verschuif de schuifregelaar en pas de horizontale fout aan tot binnen 0.1mm, en bevestig de koppelkoppeling met een clip.

7. Nu kunt u de klemmen aan beide kanten losmaken, testen of de X-as in een horizontale positie staat wanneer de Y-as beweegt, het Y-as-synchronisatiewiel draaien en het vorige meetproces herhalen. Als blijkt dat de X-as niet gesynchroniseerd is, kan het zijn dat de strakheid van de synchrone riem aan beide kanten anders is of dat de nauwkeurigheid van elke structuur niet goed is afgesteld. U moet dan teruggaan naar de vorige fase en deze opnieuw afstellen. Zolang de strakheid van de synchrone riem is afgesteld, moet de X-as opnieuw worden afgesteld totdat de Y-as is verplaatst en de X-as altijd binnen het horizontale foutbereik van 0 ligt.1mmVergeet niet om in deze fase geduld te hebben.

Pas het XY-asframe aan

8. Controleer of de spanning van de distributieriemen aan beide kanten gelijk is. Het is raadzaam om voorzichtig tot een diepte van 1-2 cm te drukken, zodat de diepte aan beide kanten gelijk is.

9. Installeer de stappenmotor. Bij het installeren van de motor moet u letten op het afstellen van de spanning. Als de synchrone riem te los zit, zal dit de bewegingsspeling veroorzaken, en als deze te strak zit, zal de synchrone riem barsten.

Installeer de Y-as stappenmotor

Test de stabiliteit van het mechanische mechanisme

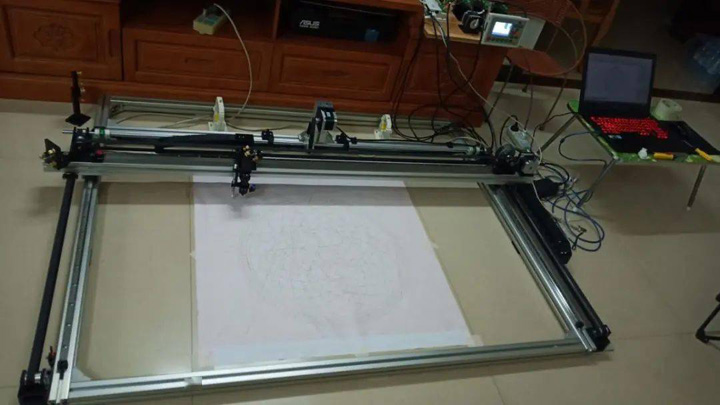

Sluit het besturingssysteem aan om de stabiliteit van de mechanische structuur te testen, sluit de computer aan om de motorparameters te debuggen, meet de afwijking tussen de getekende grafiek en de ontwerpgrootte, pas de pulshoeveelheid van de stappenmotor aan op basis van de werkelijke afstandsafwijking en controleer of er een spelingsspleet in het mechanisme zit. Of elke slag coherent is en of de snijpunten verbonden zijn. Herhaald tekenen wordt uitgevoerd en de herhaalde positioneringsnauwkeurigheid wordt gedetecteerd door herhaald tekenen. Uiteraard kan de herhaalde positioneringsnauwkeurigheid van het mechanisme worden gedetecteerd door middel van een vaste wijzerplaatindicator en een meter.

Sluit het besturingssysteem aan voor testen

Nadat je de tekening 3 keer hebt herhaald, kun je zien dat alle lijnen op een plek staan zonder ghosting, wat aangeeft dat de verplaatsing in orde is. Op dit moment kan de XY-as al graphics tekenen. Als de pen-lifting-functie wordt toegevoegd, kan het een grootschalige plotter worden. Het echte doel is natuurlijk om een lasersnijmachine te maken, dus we moeten hard blijven werken.

Nadat de XY-as is voltooid, is de volgende stap het maken van de Z-as. Voordat we de Z-as maken, moeten we het volgende doen 3D modelleren en ontwerpen van het algehele frame. Omdat de Z-as is verbonden met het snijplatform en vastgezet op de framemodule, moet deze samen worden ontworpen en vervaardigd. De Z-as realiseert de stijgende en dalende functies, en vervolgens wordt de XY-asmodule er direct op geplaatst, en de combinatie kan de functie van de XYZ-as realiseren.

Ontwerp Z-as hefplatform

Ontwerp met behulp van Solidworks-modellering het algehele frame en de Z-asstructuur van de lasersnijtafel. Door de 3D Vanuit dit perspectief kunnen structurele problemen snel worden ontdekt en snel worden gecorrigeerd.

Verplaatsbaar platformgebouw

Met het frame en de structuur op hun plaats, kan het beweegbare platform aan de onderkant van de machine worden gemaakt. De hele lasersnijmachine wordt op het platform geplaatst. De machine is relatief groot. Het is onrealistisch om de lasersnijtafel te bouwen en deze vervolgens omhoog te verplaatsen. Het proces zal ook de nauwkeurigheid van de machine beïnvloeden, dus deze kan alleen op het onderste mobiele platform worden gebouwd.

1. Begin nu met het bouwen van het beweegbare platform onderaan. Koop eerst het 1 verdikte vierkante staal voor het maken van het frame.

2. Het vierkante staal wordt één voor één gelast en is na voltooiing zeer sterk. Er kunnen zonder problemen mensen in hun geheel op zitten.

3. Las 4 rollen aan het frame en laat 600mm Ruimte aan de linkerkant. Het belangrijkste doel is om ruimte te reserveren voor de waterpomp met constante temperatuur en de luchtpomp. Nu het frame van het mobiele platform is gelast, is het noodzakelijk om een laag hout aan de boven- en onderkant aan te brengen.

4. Bouw het frame van de machine en koop aluminium profielen van het internet. Het model is 4040 nationale standaard aluminium profielen. De belangrijkste reden om dit nationale standaard aluminium profiel te gebruiken is dat het relatief licht van gewicht is, gemakkelijk te hanteren is na installatie, een goede sterkte heeft en de afgeronde hoeken eromheen relatief klein zijn om het ontwerp en de installatie van daaropvolgende plaatmetalen panelen te vergemakkelijken.

Om een machineframe in de woonkamer te bouwen, is het te groot om te passen.

XY-as en machineframe monteren

5. Monteer de XY-as en het machineframe, plaats het voltooide frame op het mobiele platform en installeer vervolgens de gedebugde XY-as op het machineframe. Het algehele effect is nog steeds goed.

6. Begin met het maken van de Z-as support sheet, schrijf de aluminium plaat af en bepaal de positie van het gat. Boor en tap om 4 identieke support sheets te maken.

Monteer de Z-as-liftschroef

7. Monteer de Z-as-hefschroef en monteer de T-vormige schroef, synchrone poelie, lagerzitting, steunplaat en flensmoer.

8. Installeer de Z-as hefschroef, stappenmotor en distributieriem. Het principe van Z-as heffen: De stappenmotor spant de synchrone riem aan via de spanwielen aan beide kanten. Wanneer de motor draait, drijft hij de 4 hefschroeven aan om in dezelfde richting te draaien, zodat de 4 steunpunten tegelijkertijd omhoog en omlaag bewegen en het snijplatform tegelijkertijd met de steunpunten is verbonden. Beweging omhoog en omlaag. Bij het installeren van het honingraatpaneel moet u letten op de afstelling van de vlakheid. Gebruik een wijzerplaatindicator om het h8-verschil van het hele frame te meten en stel het h8-verschil in op 0.1mm.

Mechanische structuren zoals luchtpadstructuur, laserlichtpad en plaatmetalen huid worden later in detail uitgelegd wanneer het bijbehorende systeem erbij betrokken is. Vervolgens wordt het 3e deel geïntroduceerd.

Stap 3. Instellen van het laserbuisregelsysteem

1. Kies de CO2 Laserbuismodel. De laserbuis is onderverdeeld in twee typen: glazen buis en radiofrequentiebuis. De RF-buis maakt gebruik van een lage spanning van 30 V met hoge precisie, een kleine punt en een lange levensduur, maar is duur. De levensduur van de glazen buis is ongeveer 1500 uur, de punt is relatief groot en de aansturing gebeurt met hoge spanning, maar de prijs is laag. Als u alleen hout, leer en acryl snijdt, zijn glazen buizen volledig geschikt en de meeste lasersnijders op de markt gebruiken momenteel glazen buizen. Vanwege de kosten heb ik gekozen voor een glazen buis met een afmeting van 160.0mm*60mm, de koeling van de laserbuis moet met water worden gekoeld, en dit is water met een constante temperatuur.

Laser Power Supply

De laserbuisvoeding die ik heb gekozen is de 100W laservoeding. De functie van de laservoeding wordt geïntroduceerd. De positieve elektrode van de laserbuis zendt een hoge spanning uit van bijna 10,000 volt. Vanwege de hoge concentratie CO2 gas in de hoogspanningsontladings-excitatiebuis, wordt een laser met een golflengte van 10.6 um gegenereerd aan de staart van de buis. Let op dat deze laser onzichtbaar licht is.

CW5000 Waterkoeler

2. Kies een waterkoeler. De laserbuis genereert hoge temperaturen tijdens normaal gebruik en moet worden gekoeld door watercirculatie. Als de temperatuur te hoog is en niet op tijd wordt gekoeld, zal dit onherstelbare schade aan de laserbuis veroorzaken, wat resulteert in een scherpe daling van de levensduur of het barsten van de laserbuis. De snelheid waarmee de watertemperatuur daalt, bepaalt ook de prestaties van de laserbuis.

Er zijn 2 soorten waterkoeling, de ene is luchtkoeling en de andere is de koelmethode met behulp van luchtcompressorkoeling. Als de laserbuis ongeveer 80W, luchtkoeling kan competent zijn, maar als het overschrijdt 80W, moet de compressor-koelmethode worden gebruikt. Anders kan de warmte helemaal niet worden onderdrukt. Het constante watertemperatuur dat ik kies, is de CW5000 model. Als het vermogen van de laserbuis wordt opgewaardeerd, kan dit constante temperatuurwater nog steeds competent zijn. De hele machine omvat een temperatuurregelsysteem, een wateropslagemmer, een luchtcompressor en een koelplaat. modulesamenstelling.

3. Installeer de laserbuis, monteer de laserbuis op de buisbasis, pas de h8 van de laserbuis aan zodat deze overeenkomt met de ontwerphoogte en wees voorzichtig bij het hanteren ervan.

Installatie van laserbuizen

Sluit de wateruitlaatpijp met constante temperatuur aan. Er moet worden opgemerkt dat de waterinlaat 1e binnenkomt via de positieve pool van de laserbuis, de positieve waterinlaat van de laserbuis moet naar beneden wijzen, het koelwater komt van onderen binnen en komt dan van boven uit de negatieve pool van de laserbuis en keert dan terug naar de retour via de watercirculatiebeveiligingsschakelaar. De watertank met constante temperatuur voltooit een cyclus. Wanneer de watercyclus stopt, wordt de waterbeveiligingsschakelaar losgekoppeld en wordt het feedbacksignaal naar het bedieningspaneel gestuurd, dat de laserbuis uitschakelt om oververhitting te voorkomen.

Sluit de ampèremeter aan

4. De negatieve pool van de laserbuis is verbonden met de ampèremeter en vervolgens weer met de negatieve pool van de laservoeding. Wanneer de laserbuis werkt, kan de ampèremeter de stroom van de laserbuis in realtime weergeven. Via de numerieke waarde kunt u het ingestelde vermogen vergelijken met het werkelijke vermogen om te beoordelen of de laserbuis normaal werkt.

5. Sluit het circuit van de laservoeding, water met een constante temperatuur, een waterbeveiligingsschakelaar, een ampèremeter aan en bereid een beschermende bril voor (omdat de laserbuis onzichtbaar licht uitzendt, moet u een speciale beschermende bril van 10.6 μm gebruiken). Stel het vermogen van de laserbuis in op 40%, schakel de burst-modus in, plaats het testbord voor de laserbuis, druk op de schakelaar om de laser uit te zenden. Het bord wordt onmiddellijk ontstoken en het testeffect is erg goed.

De volgende stap is het aanpassen van het optische padsysteem.

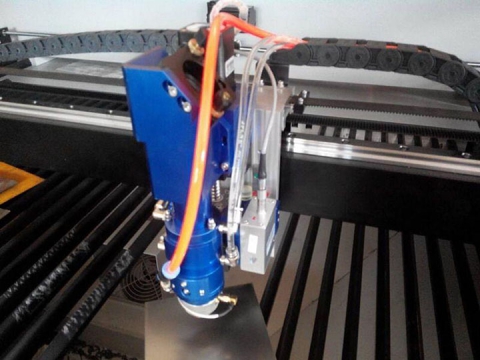

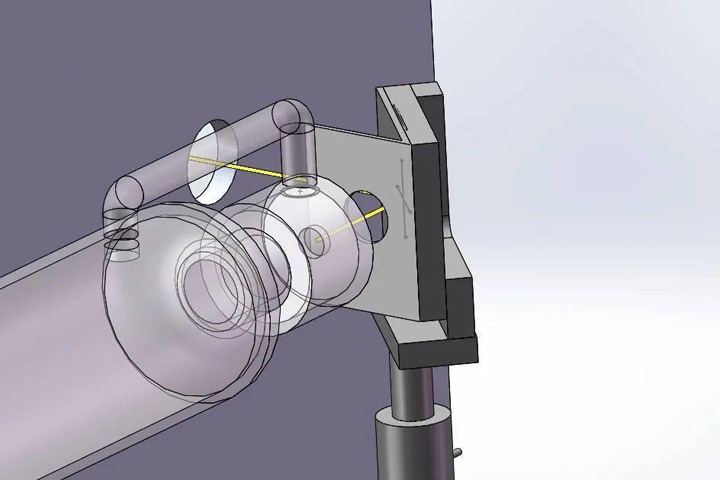

Stap 4. Installatie van het laserbuislichtgeleidingssysteem

Het 4e deel is de opstelling van het laserbuislichtgeleidingssysteem. Zoals weergegeven in de afbeelding hierboven, wordt het laserlicht dat door de laserbuis wordt uitgezonden, door een spiegel gebroken tot 90 graden naar de 2e spiegel, en de 2e spiegel wordt opnieuw gebroken tot 90 graden naar de 3e spiegel. Breking zorgt ervoor dat de laser naar beneden schiet richting de focuslens, die de laser vervolgens focust om een zeer fijne vlek te vormen.

Het probleem met dit systeem is dat, ongeacht waar de laserkop zich in het bewerkingsproces bevindt, het focuspunt zich altijd op hetzelfde punt moet bevinden. Dat wil zeggen dat de optische paden in de bewegende toestand samenvallen. Anders wordt de laserstraal afgebogen en wordt er geen licht uitgezonden.

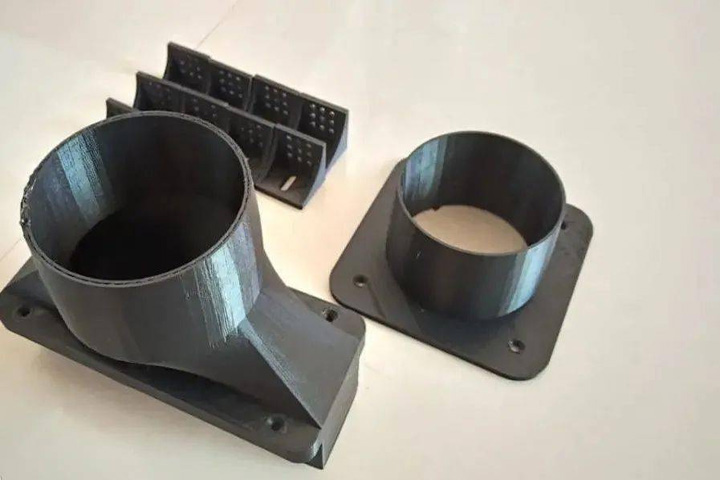

Het eerste ontwerp voor een optisch pad met oppervlaktespiegels

Het afstellingsproces van de spiegelbeugel: de spiegel en de laser staan in een hoek van 45 graden, waardoor het moeilijk is om het laserpunt te beoordelen. Het is noodzakelijk om 3D print een 45-graden beugel voor hulpaanpassing, plak het getextureerde papier op het doorlopende gat en de laser wordt ingeschakeld. Spot shooting-modus (aan tijd 0.1S, vermogen 20% om binnendringen te voorkomen), pas de hoogte, positie en rotatiehoek van de beugel aan, zodat de lichtvlek in het midden van het ronde gat wordt geregeld.

Het 2e Surface Mirror Optical Path-ontwerp

De precieze montagepositie en montage h8 van de 2e spiegelbeugel worden verkregen door de 3D ontwerp van het 2e oppervlaktespiegelpad en de beugel van de 2e oppervlaktespiegel wordt nauwkeurig geïnstalleerd door de schuifmaat te meten (installeer deze eerst op de beginpositie).

Pas de reflectiehoek van de 1e oppervlaktespiegel aan

Het proces van het aanpassen van de hoek van de 1e oppervlaktespiegel: verplaats de Y-as dicht bij de spiegel, laserpunt, verplaats vervolgens het einde van de Y-as weg en punt opnieuw. Op dit moment zal blijken dat de 2 punten niet samenvallen, als het nabije punt hoger is en het verre punt lager, dan moet de spiegel worden aangepast om omhoog te draaien en vice versa; de volgende stap is om punten te blijven maken, ver en dichtbij, als het nabije punt links is en het verre punt rechts, moet u de spiegel aanpassen om naar links te draaien en vice versa, totdat het nabije punt samenvalt met het verre punt als een punt, dit betekent dat het optische pad van de 2e oppervlaktespiegel volledig parallel is aan de bewegingsrichting van de Y-as.

Het 3e Surface Mirror Optical Path-ontwerp

Het proces van het aanpassen van de hoek van de 2e oppervlaktespiegel: verplaats de Y-as naar de 1e oppervlaktespiegel, verplaats vervolgens de X-as naar het nabije uiteinde, doe laserstippen, verplaats vervolgens de X-as naar het verre uiteinde en doe vervolgens de laserstippen, observeer op dit moment of het nabije punt hoger is en het verre punt lager, u moet de 2e oppervlaktespiegel aanpassen om omhoog te draaien en vice versa. Ga in de volgende stap door met het maken van punten, één punt ver en één dichtbij, als het nabije punt links is en het verre punt rechts, moet u de 2e oppervlaktespiegel aanpassen om naar links te draaien en vice versa, totdat het nabije punt en het verre punt samenvallen als één punt, wat betekent dat het optische pad van de nabije 3e oppervlaktespiegel volledig parallel is aan de bewegingsrichting van de X-as. Verplaats vervolgens de Y-as naar het verre uiteinde en markeer een punt aan het dichtstbijzijnde uiteinde en het verre uiteinde van de X-as. Als ze niet samenvallen, betekent dit dat de 2 spiegelpaden elkaar niet overlappen. In dat geval moet u de hoek van de eerste oppervlaktespiegel opnieuw aanpassen totdat de 1 punten op de X-as aan het dichtstbijzijnde uiteinde van de Y-as en de 2 punten en 2 punten op de X-as aan het verre uiteinde van de Y-as volledig samenvallen.

In feite is de aanpassing in deze stap nog niet voorbij. Kijk of de lichtvlek van de 3e oppervlaktespiegellenshouder zich in het midden van de cirkel bevindt. Als de lichtvlek zich aan de linkerkant bevindt, moet de 2e oppervlaktespiegellenshouder naar achteren worden verplaatst en vice versa. Pas de positie van de hele laserbuis aan om naar beneden te bewegen en vice versa. Bij het veranderen van de 2e oppervlaktespiegelbeugel moeten we het proces van het aanpassen van de hoek van de 2e oppervlaktespiegellens herhalen. Bij het veranderen van de h8 van de laserbuis moeten we het hele lensaanpassingsproces herhalen Eén doorgang (inclusief: het aanpassingsproces van de 1e oppervlaktespiegelbeugel, de 1e spiegellens en de 2e oppervlaktespiegel), en doe de stippen opnieuw totdat de lichtvlek zich in de middelste positie bevindt en de 4 punten volledig samenvallen.

Pas de reflectiehoek van de 3e oppervlaktespiegel aan

Het aanpassingsproces van de hoek van de 3e oppervlaktespiegel: de aanpassing van de spiegel is om 2 punten van de Z-as op te tillen en te verlagen op basis van de spiegel, dat wil zeggen 8 punten. Het aanpassingsprincipe is om eerst het hefpunt van de 1 punten te bepalen en vervolgens de X-as naar het andere uiteinde te verplaatsen en vervolgens het hefpunt te raken. Als het hoogste punt van de lichtvlek hoger is dan het laagste punt, moet u de lens van de 4e oppervlaktespiegel naar achteren draaien en vice versa. Draai naar rechts en vice versa.

Als de lichtvlek niet altijd kan worden aangepast om samen te vallen, betekent dit dat het optische pad van de 3e oppervlaktespiegel niet samenvalt met de X-as en dat het nodig is om terug te keren om de hoek van de 2e oppervlaktespiegellens aan te passen. Het is nodig om terug te keren om de h8 van de laserbuis aan te passen en vervolgens te beginnen met een omgekeerde beugel om deze opnieuw aan te passen totdat de 8 punten volledig samenvallen.

Scherpstellens

Er zijn 4 soorten focuslenzen: 50.8, 63.5, 76.2 en 101.6. Ik heb voor 50 gekozen.8mm.

Plaats de focuslens in de cilinder van de laserkop, met de bolle kant naar boven, plaats een schuin houten bord, verplaats de X-as om elke punt te maken 2mm, zoek de positie met het dunste punt, meet de afstand tussen de laserkop en het houten bord, deze afstand is de meest geschikte brandpuntsafstandpositie voor lasersnijden en het optische pad is in deze stap aangepast.

Stap 5. Instellen van het uitlaatsysteem

Het 5e deel is de luchtblaas- en uitlaatsysteemopstelling. Er zal dikke rook worden gegenereerd tijdens het lasersnijden en de dikke rookdeeltjes zullen de focusplaat bedekken en het snijvermogen verminderen. De oplossing is om de luchtpomp voor de focusplaat te verhogen.

De luchtpomp die ik kies is de luchtcompressor luchtpomp, de belangrijkste reden is dat de luchtdruk relatief hoog is, en de snij-efficiëntie kan worden verhoogd door de werking van het gas tijdens het snijden. Het uitgangssignaal is verbonden vanaf het moederbord om de solenoïdeklep te regelen, en de solenoïdeklep regelt de luchtpomp om lucht te blazen.

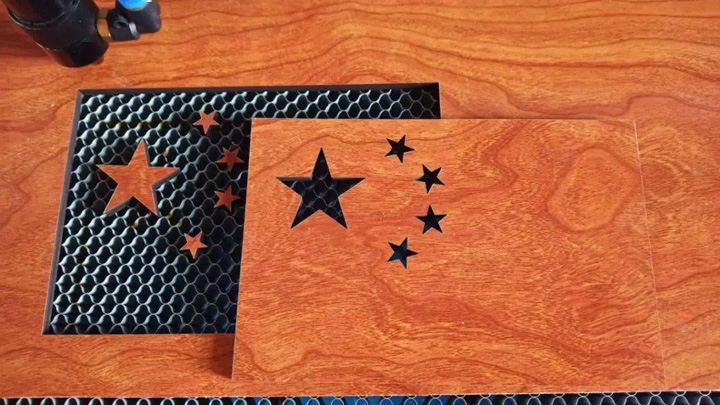

Lasergesneden houtprojecten

Na de installatie kan ik niet wachten om een proefsnede te maken van de 6mm multi-layer board, die soepel kan worden doorgesneden, en het effect is zeer ideaal. Het enige probleem is dat het uitlaatsysteem niet is voltooid, en de rook is relatief groot.

Snij de roestvrijstalen plaat volgens de ontwerpmaat en bevestig de roestvrijstalen plaat met schroeven na het boren. De hele machine is volledig gesloten, waarbij alleen de luchtinlaat en luchtuitlaat overblijven.

De afzuigventilator wordt aan de muur bevestigd. Hiervoor moet een beugel worden gemaakt.

3D Bedrukte luchtuitlaat

De middeldrukventilator maakt gebruik van een 300W kracht, een rechthoekige luchtuitlaat die speciaal is ontworpen volgens de grootte van het eigen aluminiumlegeringvenster.

Stap 6. Instellen van verlichtings- en focussystemen

Het 6e onderdeel is het verlichtings- en focussysteem, dat gebruikmaakt van een onafhankelijke voeding van 12V LED-lichtstrip. LED-verlichting wordt tegelijkertijd toegevoegd aan het besturingssysteemgedeelte, het verwerkingsgebied en het opslaggebied.

Achter de laserkop wordt een kruislaserkop toegevoegd voor het scherpstellen. Deze gebruikt een onafhankelijke 5V-voeding en is uitgerust met een onafhankelijke schakelaar. De positie van de laserkop wordt bepaald door de kruislijn. De horizontale laserlijn wordt gebruikt om de diepte van het bord te beoordelen. Het midden geeft aan dat het bord niet vlak is of dat de brandpuntsafstand niet goed is afgesteld, u kunt de Z-as omhoog en omlaag scherpstellen en de horizontale lijn naar het midden aanpassen.

Laser Cross Focus installeren

Setp 7. Operationele optimalisatie

Het 7e deel is de optimalisatie van de werking. Om noodstop te vergemakkelijken, is de noodstopschakelaar bovenaan dicht bij het werkoppervlak ontworpen en zijn aan de zijkant een sleutelschakelaar, USB-interface en debugpoort geïnstalleerd. De voorkant is ontworpen met de hoofdschakelaar, luchtblaas- en uitlaatregelschakelaar, LED-verlichtingsschakelaar, laserfocusschakelaar, waarmee alle handelingen onder één paneel kunnen worden voltooid.

Schakelknop lay-out

Kastdeuren zijn aan beide kanten van de machine ontworpen, de linkerkant wordt gebruikt om de gereedschappen op te bergen die door de lasersnijder worden gebruikt, en de rechterkant wordt gebruikt voor inspectie en onderhoud. Er is een inspectievenster aan de onderkant van de voorkant. Wanneer een werkstuk valt, kan het van onderaf worden verwijderd. U kunt ook observeren of het laservermogen voldoende is en of het op tijd is doorgesneden, om het vermogen op tijd te verhogen.

Ik heb ook een voetpedaal toegevoegd. Wanneer u de lasersnijder moet starten, hoeft u alleen maar op het voetpedaal te stappen om de handeling te voltooien, wat de vervelende knopbediening bespaart, wat erg snel en handig is.

Stap 8. Testen en debuggen

Ten slotte is het noodzakelijk om de functies van het lasersnijsysteem te testen, de snijparameters tijdens het gebruik te verbeteren om betere resultaten te behalen en de functies van lasersnijden en lasergraveren te debuggen.

Lasergesneden projecten

Op dit punt is de hele lasersnijmachine afgebouwd. Enkele knelpunten en moeilijkheden die zich voordeden tijdens het maakproces zijn één voor één overwonnen door hard werken. Deze doe-het-zelfervaring is erg waardevol. Door dit project heb ik veel geleerd over lasersnijmachines. Tegelijkertijd ben ik erg dankbaar voor de hulp van de leiders in de industrie, waardoor het project minder omwegen had.